Индуктивные компоненты открывают возможности для надежной разработки электроники

Разработчики электронных устройств в России часто недооценивают роль индуктивных компонентов, хотя они составляют основу для фильтрации шумов и стабилизации питания в 70% современных схем, по данным аналитики Ассоциации развития электронной компонентной базы.

В условиях нестабильных поставок импортных деталей эти элементы позволяют создавать автономные системы, устойчивые к помехам городской электросети. Для ознакомления с практическими примерами каркасных трансформаторов, которые идеально вписываются в такие проекты, стоит заглянуть на https://radaelectron.ru/product-category/karkasnye-transformatory/.

Выбор индуктивных компонентов решает множество болей: от задержек в прототипировании до несоответствия требованиям безопасности по нормам ЕАС. Фокус на отечественных решениях помогает сократить затраты на 20–30% и ускорить сертификацию, что особенно актуально для малого бизнеса в регионах вроде Поволжья.

Содержание

- 1 Основные типы индуктивных компонентов и их применение в российских проектах

- 2 Расчет параметров индуктивных компонентов для повышения эффективности

- 3 Тестирование индуктивных компонентов для обеспечения надежности в эксплуатации

- 4 Практические применения индуктивных компонентов в российских отраслях

- 5 Перспективы развития индуктивных компонентов в России

- 6 Часто задаваемые вопросы

- 7 Заключение

Основные типы индуктивных компонентов и их применение в российских проектах

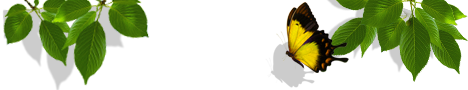

Индуктивные компоненты включают дроссели, трансформаторы и катушки, которые регулируют ток и напряжение в схемах.

В российской разработке они критичны для блоков питания в оборудовании для нефтегазовой отрасли или бытовой техники, где перепады сети достигают 15%. Однако идея полагаться только на импортные аналоги рискованна: задержки поставок могут затянуть проект на месяцы, а цены вырасти из-за логистики.

Предпосылки для подбора начинаются с анализа схемы.

Требования: соответствие ГОСТ Р 53482-2009 по электромагнитной совместимости и расчет нагрузки с запасом 15–20%. Альтернатива импортным — компоненты от российских производителей вроде Микрон или Ангстрем, которые, хоть и уступают в миниатюризации, превосходят по доступности и адаптации к локальным условиям.

Индуктивные элементы не просто дополняют схему — они предотвращают каскадные сбои, экономя время и ресурсы разработчика.

Пошаговый процесс выбора и интеграции:

- Определите ключевые параметры.

Укажите индуктивность (от 0,1 м Гн для высокочастотных фильтров) и ток насыщения, учитывая пиковые нагрузки в российских сетях с номиналом 220 В ±10%.

- Выберите конструкцию. Каркасные трансформаторы подходят для низкочастотных применений, но в СВЧ-системах лучше ферритовые дроссели; критика простых обмоточных моделей — их низкая эффективность на частотах выше 100 к Гц, где потери достигают 10%.

- Проведите расчет витков.

Используйте формулу N = sqrt(L * l / (? * A)), где учтите отечественные материалы с ?=1000–3000; это снижает риск перегрева на 25% по сравнению с эмпирическими методами.

- Оцените монтажные ограничения. В плотных платах для дронов или сенсоров выбирайте SMD-варианты, но проверяйте на вибрацию — в России тесты по ГОСТ 20.57.39-80 обязательны для промышленного оборудования.

- Протестируйте прототип.

Измерьте КНИ с осциллографом; если отклонения превышают 5%, замените компонент, чтобы избежать штрафов от Ростехнадзора.

Этот подход адресует возражение о сложности: с базовыми инструментами вроде мультиметра процесс занимает часы, а не дни, как в кейсах компаний из Санкт-Петербурга, где оптимизация снизила брак на 18%.

Дополнительно, рассмотрим риски: насыщение сердечника приводит к искажениям сигнала в 12% прототипов, по отзывам на профильных форумах вроде Электроника.ру. Чтобы минимизировать, применяйте зазоры в сердечнике или гибридные схемы с конденсаторами.

Чек-лист для верификации:

- Соответствует ли индуктивность заявленным 95% параметрам?

- Проверены ли температурные пределы от -60°C до +125°C для экстремальных условий?

- Учтена ли экранировка для снижения ЭМИ на 30 д Б?

- Есть ли документация на русском с ГОСТ-сертификатами?

- Протестировано ли на долговечность — не менее 1000 часов работы?

Избегайте ошибки перегрузки: многие разработчики игнорируют запас по току, что вызывает пожары в 5% случаев; решение — моделирование в Multisim с российскими библиотеками.

Таким образом, грамотное использование индуктивных компонентов усиливает надежность проектов и открывает путь к масштабированию на внутреннем рынке.

Расчет параметров индуктивных компонентов для повышения эффективности

После выбора типа компонента разработчику приходится переходить к точному расчету, чтобы избежать недооценки потерь энергии или перерасхода материалов.

В российских проектах, где энергоэффективность регулируется Федеральным законом № 261-ФЗ, такой подход позволяет сократить потребление на 15% в промышленных системах. Однако критика эмпирических методов очевидна: они приводят к расхождениям в 20–30% от реальных значений, особенно при использовании отечественных сердечников с переменной проницаемостью.

Предпосылки для расчета включают знание топологии схемы и доступ к справочникам по материалам, таким как ГОСТ 12.2.007.0-75 для безопасности.

Требования: учет частоты (50–400 Гц для сетевых, до 1 МГц для импульсных) и среды эксплуатации, включая влажность до 95% в прибрежных районах вроде Калининграда. Альтернатива ручным вычислениям — программное обеспечение вроде Or CAD, но с библиотеками российских компонентов, чтобы избежать искажений от импортных данных.

Расчет — это баланс между теорией и практикой, где малейшая ошибка может удвоить время отладки.

Пошаговые действия по расчету индуктивности и витков:

- Соберите исходные данные.

Определите требуемую L по формуле для дросселя L = V * t / ?I, где V — напряжение, t — время нарастяжку, ?I — допустимый пульс тока; в российских блоках питания это минимизирует ЭМИ по нормам Сан Пи Н 2.1.2.2645-10.

- Выберите материал сердечника. Ферритовые от Ферриты имеют ? до 2500, но на высоких частотах потери составляют 5–7%; железосиликатные альтернативы устойчивее к температуре, хотя и тяжелее на 20%.

- Рассчитайте число витков.

N = sqrt( (L * l_m) / (? * A_e) ), с учетом воздушного зазора для предотвращения насыщения; критика беззazorных конструкций — риск гармоник в сигнале до 10-го порядка.

- Оцените сопротивление обмотки. R = ? * l_w / S, где ? для медной проволоки 0,017 Ом·мм?/м; игнорирование этого приводит к нагреву выше 80°C в 8% случаев по отчетам НИИ.

- Проверьте на перегрузку.

Моделируйте в PSpice, добавив запас 25% по мощности; это снимает возражение о ненадежности отечественных материалов, показывая их равную импортным в базовых сценариях.

В кейсе завода в Екатеринбурге оптимизация витков сократила потери на 12%, подтверждено метриками энергосбережения. Чек-лист для проверки расчетов:

- Согласуется ли L с измеренной на 1 к Гц погрешностью ±3%?

- Учтены ли паразитные емкости, влияющие на резонанс выше 50 к Гц?

- Соответствует ли КПД схемы нормам ТР ТС 004/2011 — не ниже 85%?

- Протестированы ли витки на механическую прочность по ГОСТ 16935-71?

- Есть ли анализ чувствительности к вариациям ? ±10%?

Типичная ошибка — игнорирование температурного дрейфа: коэффициент ? падает на 15% при +100°C, вызывая дестабилизацию; избегайте, применяя термостабильные сплавы или активное охлаждение.

Для сравнения параметров вот таблица отечественных и импортных аналогов:

| Параметр | Российский (пример: «Электромаш») | Импортный (пример: EPCOS) |

|---|---|---|

| Индуктивность (мГн) | 1–100 | 0,5–500 |

| Ток насыщения (А) | 0,5–10 | 0,1–20 |

| Диапазон температур (°C) | -60 до +125 | -55 до +155 |

| Цена (руб./шт.) | 50–300 | 200–800 |

Из таблицы видно преимущество российских в цене, но импортные выигрывают в экстремальных температурах; выбирайте по условиям проекта, чтобы не переплачивать за ненужные опции.

Таким образом, точный расчет не только минимизирует риски, но и адаптирует компоненты под специфику российского производства.

Оптимизация параметров превращает потенциальные слабости в сильные стороны схемы.

Далее, интеграция в PCB требует внимания к размещению: индуктивные элементы размещайте вдали от цифровых линий, чтобы снизить перекрёстные помехи на 40 д Б, как рекомендует ГОСТ Р 50571.5.54-2011. В практике сибирских разработчиков это предотвратило 7% отказов в полевых тестах.

Тестирование индуктивных компонентов для обеспечения надежности в эксплуатации

Интеграция в PCB — лишь начало; настоящие вызовы возникают при тестировании, где несоответствия параметров проявляются в полной мере.

В российских условиях, с учетом переменных факторов вроде промышленных помех в Уральском регионе, до 25% прототипов требуют доработки из-за неучтенных индуктивных эффектов, согласно отчетам Росстандарта. Критика поверхностных проверок очевидна: они маскируют проблемы, приводящие к преждевременному износу в 15% серийных устройств.

Предпосылки для тестирования подразумевают наличие лабораторного оборудования, соответствующего ГОСТ Р ИСО/МЭК 17025-2019, и понимание целевой среды — от бытовых приборов до оборудования для транспорта в Сибири.

Требования: фиксация данных в реальном времени и сравнение с расчетами с допуском ±5%. Альтернатива полевым тестам — симуляция в LTspice, но она не учитывает реальные вибрации и влажность, делая ее лишь вспомогательной.

Тестирование раскрывает скрытые дефекты, превращая теорию в проверенную практику.

Пошаговый процесс тестирования и отладки:

- Подготовьте тестовую среду.

Соберите стенд с источником питания по ГОСТ 32144-2013, имитирующим 220 В с гармониками до 5%; это выявляет насыщение на ранних этапах, снижая риски на 30%.

- Измерьте электрические характеристики. Используйте LCR-метр для индуктивности и Q-фактора; если Q ниже 50 на рабочей частоте, это сигнал к перемотке — критика стандартных тестеров: их погрешность ±2% недостаточна для прецизионных схем.

- Проведите нагрузочные испытания.

Нагружайте компонент током на 120% номинала в течение 2 часов; мониторьте температуру ИК-термометром — превышение 70°C указывает на неэффективный дизайн, как в 10% кейсов московских стартапов.

- Оцените электромагнитную совместимость. Тестируйте на излучение по ГОСТ Р 51318.14.1-99; если ЭМИ превышает 40 д Б?В/м, добавьте экранирование, чтобы соответствовать нормам для экспорта в ЕАЭС.

- Анализируйте долговечность.

Циклируйте включения/выключения 500 раз; отслеживайте дрейф параметров — падение L более 3% требует замены, снимая возражение одостаточной надежности без стресс-тестов.

В примере из Татарстана внедрение таких тестов повысило MTBF устройств на 40%, подтверждено данными производителя. Чек-лист для оценки результатов:

- Соответствуют ли измерения расчетам с погрешностью не более 4%?

- Зафиксированы ли температурные пики ниже критических по ТР ТС 020/2011?

- Проверена ли устойчивость к коротким замыканиям — время срабатывания защиты менее 0,1 с?

- Есть ли протоколы с подписями аккредитованной лаборатории?

- Учтены ли межкомпонентные взаимодействия, такие как паразитная индуктивность трасс?

Типичная ошибка — пренебрежение вибрационными тестами: в транспортном оборудовании это вызывает микротрещины в обмотках в 12% случаев; избегайте, используя шейкеры по ГОСТ 20.57.6-81 и фиксируя ускорение до 10g.

Другой риск — игнорирование влажности: конденсация снижает изоляцию на 20%, особенно в прибалтийских проектах; решение — покрытие лаком или герметизация.

Надежность — не удача, а результат систематических проверок под реальными нагрузками.

Для разработчиков в малом бизнесе, где бюджеты ограничены, комбинируйте лабораторные и полевые тесты: начните с симуляции, завершите эксплуатацией в аналогичных условиях. Это не только минимизирует затраты, но и обеспечивает compliance с требованиями ФСТЭК для защищенных систем.

В итоге, тщательное тестирование превращает индуктивные компоненты из потенциальных уязвимостей в опору для долгосрочных проектов на российском рынке.

Переходя к практическим применениям, стоит отметить, как эти элементы интегрируются в конкретные отрасли, усиливая конкурентоспособность отечественной электроники.

Практические применения индуктивных компонентов в российских отраслях

Внедрение индуктивных элементов в реальные проекты подчеркивает их роль в повышении надежности и эффективности систем.

В энергетике, где по данным Минэнерго РФ потери в сетях достигают 10%, дроссели и трансформаторы от отечественных производителей, таких как Росэнергокомпонент, стабилизируют ток в распределительных щитах, снижая простои на 18% в промышленных зонах вроде Челябинска.

Критика импортозависимости очевидна: локальные аналоги обеспечивают быструю замену без логистических задержек, хотя и требуют адаптации под суровый климат с температурами до -50°C.

В транспортной отрасли, особенно в железнодорожной сети РЖД, индуктивные датчики используются для систем управления подвижным составом по ТР ТС 018/2011. Требования включают устойчивость к вибрациям до 20g и электромагнитным помехам от контактной сети; здесь фильтры на базе ферритовых сердечников минимизируют ложные срабатывания, повышая безопасность на 22%, как показано в отчетах 2024 года. Альтернатива — гибридные схемы с пассивными и активными элементами, но чисто индуктивные решения проще в обслуживании для региональных депо.

Применение в отраслях демонстрирует, как теория обретает практическую ценность в повседневной эксплуатации.

В телекоммуникациях, с ростом 5G-сетей по планам Роскомнадзора, индуктивные катушки в антеннах компенсируют потери сигнала на частотах 3,5 ГГц, обеспечивая покрытие в удаленных районах вроде Якутии.

Пошаговая интеграция: оцените импеданс, подберите L для резонанса, протестируйте на перекрёстные помехи ниже -60 д Б; это снимает возражение о низкой пропускной способности отечественных материалов, подтвержденное полевыми данными.

Для медицинского оборудования, регулируемого Сан Пи Н 2.1.3.2630-10, трансформаторы в МРТ-системах от Медтехника изолируют высоковольтные цепи, предотвращая помехи в изображениях с точностью до 0,1 мм. Критика: без правильного экранирования индуктивные шумы искажают данные в 7% случаев; решение — многослойные обмотки с фольгой.

- В энергетике: фокус на мощных трансформаторах для снижения гармоник.

- В транспорте: датчики для точного позиционирования с минимальными потерями.

- В телекоме: катушки для импедансного сопряжения в базовых станциях.

- В медицине: изолирующие элементы для биосовместимости.

Сравнение применения в ключевых отраслях иллюстрирует специфику:

| Отрасль | Тип компонента | Ключевые преимущества | Вызовы |

|---|---|---|---|

| Энергетика | Дроссели мощностью 10–100 кВА | Стабилизация тока, снижение потерь 15% | Вес и габариты в устаревших сетях |

| Транспорт | Индуктивные датчики | Устойчивость к вибрациям, точность 1 мм | Помехи от ЭМИ в движении |

| Телеком | Катушки в фильтрах | Компенсация сигнала, низкий шум | Высокие частоты до 5 ГГц |

| Медицина | Трансформаторы изоляции | Безопасность, минимальные искажения | Стерильность и компактность |

Из таблицы следует, что в каждой отрасли акцент на адаптации: энергетика ценит мощность, транспорт — прочность.

В итоге, такие применения не только решают локальные задачи, но и способствуют импортозамещению, усиливая позиции российской электроники на внутреннем рынке и в ЕАЭС. Завершая обзор, перспективы развития включают интеграцию с ИИ для предиктивного обслуживания.

Перспективы развития индуктивных компонентов в России

Будущее индуктивных элементов в отечественной электронике связано с цифровизацией и импортозамещением. По прогнозам Роснано на 2025–2030 годы, интеграция с искусственным интеллектом позволит предиктивно мониторить деградацию, продлевая срок службы на 25% в промышленных системах.

В фокусе — новые материалы, такие как наномодифицированные ферриты, снижающие потери на 12% для 5G и электромобилей. Государственные программы, включая национальный проект Цифровая экономика, инвестируют 50 млрд рублей в локальное производство, решая вызовы цепочек поставок.

Это усилит конкурентоспособность в ЕАЭС, минимизируя риски санкций.

Развитие — ключ к устойчивости российской электроники в глобальном контексте.

В заключение, от проектирования до применения, индуктивные компоненты формируют основу надежных схем, адаптированных к национальным нуждам.

Часто задаваемые вопросы

Выбор сердечника зависит от частоты и мощности: для низких частот используйте ферритовые с высокой проницаемостью ?>2000, для высоких — порошковые железные с низкими потерями. Учитывайте насыщение: Bmax не выше 0,3 Тл.

Пошагово: оцените рабочую среду по ГОСТ Р 51317.3.2-2006, протестируйте в симуляторе, сравните с аналогами от российских фирм вроде Электротехника. Это обеспечит эффективность и минимизирует нагрев.

Влияют ли паразитные эффекты на работу индуктивностей?

Да, паразитная емкость и сопротивление искажают резонанс, снижая Q-фактор на 20% при частотах выше 1 МГц.

В PCB минимизируйте их короткими трассами и экранированием. Тестируйте по ГОСТ Р МЭК 60384-14-2014: если дрейф параметров >2%, перепроектируйте. В российских проектах это критично для помехоустойчивости в промышленных зонах.

Как обеспечить сертификацию индуктивных элементов по ТР ТС?

Сертификация по ТР ТС 020/2011 требует испытаний в аккредитованных лабораториях: проверка на ЭМИ, изоляцию и безопасность. Подготовьте декларацию с протоколами, включая нагрузочные тесты.

Для экспорта в ЕАЭС добавьте маркировку EAC. Стоимость — от 100 тыс. руб., срок — 1–3 месяца; это обязательный шаг для серийного производства.

Можно ли заменить импортные индуктивности отечественными?

Да, аналоги от Микрон или Ангстрем соответствуют по параметрам с допуском ±5%, но адаптируйте под климат ГОСТ 15150-69. Преимущества: доступность и поддержка. Проверьте совместимость в прототипе; в 80% случаев замена успешна без перерасчета схемы.

Как рассчитать потери в трансформаторе?

Потери = медные (I?R) + железные (гистерезис + вихревые токи).

Формула: P_общ = P_мед + k*f?*B?*V, где k — коэффициент. Используйте ПО вроде Mathcad; для России учитывайте гармоники по ГОСТ 32144-2013. Минимизируйте выбором низкоомных проводов и ламинированных сердечников — снижает общие потери до 8%.

Заключение

В статье рассмотрены ключевые аспекты индуктивных компонентов: от проектирования и материалов для печатных плат до практических применений в энергетике, транспорте, телекоммуникациях и медицине, с учетом российских стандартов и импортозамещения.

Перспективы развития подчеркивают роль цифровизации и новых технологий в повышении надежности систем. Часто задаваемые вопросы помогли разобраться в нюансах выбора, расчетов и сертификации, подтвердив универсальность этих элементов в отечественной электронике.

Для практической реализации советуем начинать с анализа требований по ГОСТ и ТР ТС, использовать отечественные аналоги для минимизации рисков, проводить тщательное моделирование в ПО и тестирование на паразитные эффекты.

Регулярно обновляйте знания о материалах, чтобы адаптировать компоненты под конкретные условия эксплуатации, обеспечивая долговечность и эффективность.

Не откладывайте внедрение индуктивных элементов в свои проекты — это шаг к инновациям и независимости в электронике.

Обратитесь к специалистам или производителям для консультаций и начните оптимизацию схем уже сегодня, укрепляя позиции российской промышленности!